- 定做培养基/定制培养基

- 颗粒培养基

- 标准菌株生化鉴定试剂盒

- 预灌装即用型成品培养基

- 2025年版中国药典

- 促销/特价商品

- 院感/疾控/体外诊断/采样管

- 样品采集与处理(均质)产品

- 按标准检索培养基

- 模拟灌装用培养基

- 干燥粉末培养基

- 培养基添加剂/补充剂

- 生化反应鉴定管

- 染色液等配套产品

- 对照培养基/标准品

- 实验耗材与器具

- 生化试剂/化学试剂

- 菌种鉴定服务

压缩空气系统质量风险评估

山东拓普生物工程有限公司

Shandong Tuopu Biol-Engineering Co.,Ltd

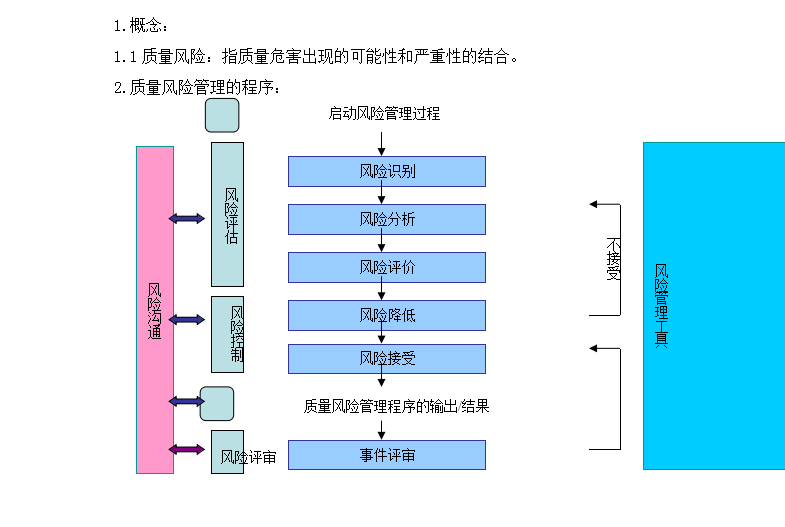

5风险评估方法

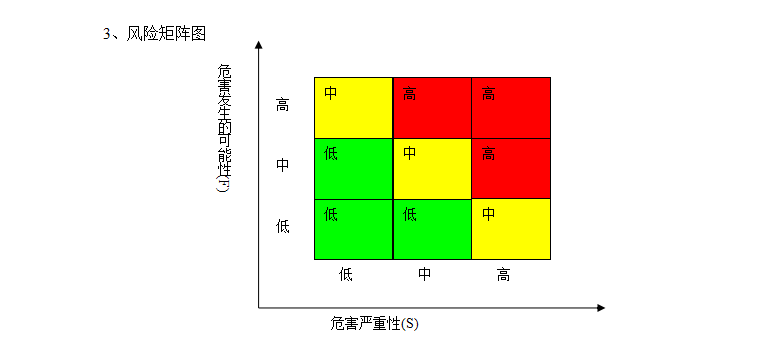

5.1 风险确认:可能影响产品质量、产量、工艺操作或数据完整性的风险;

5.2 风险判定:包括评估先前确认风险的后果,其建立在严重程度、可能性及可检测性上;

5.3 严重程度(S):主要针对可能危害产品质量数据完整性的影响。严重程度分为四个等级:

严重程度(S)

描述

关键(4)

直接影响产品质量要素或工艺与质量数据的可靠性、完整性或可跟踪性。此风险可导致产品不能使用;直接影响GMP原则,危害产品生产活动

高(3)

直接影响产品质量要素或工艺与质量数据的可靠性、完整性或可跟踪性。此风险可导致产品召回或退回;不符合GMP原则,可能引起检查或审计中产生偏差

中(2)

尽管不存在对产品或数据的相关影响,但仍间接影响产品质量要素或工艺与质量数据的可靠性、完整性或可跟踪性;此风险可能造成资源的极度浪费或对企业形象产生较坏影响

低(1)

尽管此类风险不对产品或数据产生最终影响,但对产品质量要素或工艺与质量数据的可靠性、完整性或可跟踪性仍产生较小影响

5.4 可能性程度(P):测定风险产生的可能性。工艺/操作复杂性知识或小组提供的其他目标数据,可获得可能性的数值。为建立统一基线,建立以下等级:

可能性(L)

描述

极高(4)

极易发生,如:复杂手工操作中的人为失误

高(3)

偶尔发生,如:简单手工操作中因习惯造成的人为失误

中(2)

很少发生,如:需要初始配置或调整的自动化操作失败

低(1)

发生可能性极低,如:标准设备进行的自动化操作失败

5.5 可检测性(D):在潜在风险造成危害前,检测发现的可能性,定义如下:

可检测性(D)

描述

极低(4)

不存在能够检测到错误的机制

低(3)

通过周期性手动控制可检测到错误

中(2)

通过应用于每批的常规手动控制或分析可检测到错误

高(1)

自动控制装置到位,检测错误(例:警报)或错误明显(例:错误导致不能继续进入下一阶段工艺)

RPN(风险优先系数)计算:将各不同因素相乘;

严重程度、可能性及可检测性,可获得风险系数( RPN = SPD )

RPN > 16 或严重程度 = 4

高风险水平:此为不可接受风险。必须尽快采用控制措施,通过提高可检测性及降低风险产生的可能性来降低最终风险水平。验证应先集中于确认已采用控制措施且持续执行。

严重程度为4时,导致的高风险水平,必须将其降低至RPN最大等于8

16 ≥ RPN ≥ 8

中等风险水平:此风险要求采用控制措施,通过提高可检测性及(或)降低风险产生的可能性来降低最终风险水平。所采用的措施可以是规程或技术措施,但均应经过验证。

RPN ≤ 7

低风险水平:此风险水平为可接受,无需采用额外的控制措施。

质量风险评估表

第一部分 启动质量风险管理程序

一、风险项目名称(确定问题):压缩空气系统质量风险评估。

二、风险管理小组

组长:李旭东

其它资源要求

成员:翟德设、孟凡宾、闫洪文、王凤曜

《药品生产质量管理规范(现行版)》

顾向东、唐芹英、嵇彩朵、姜玉娇、赵咏梅、郭栋

EU GMP 指南 Volume 4

叶玉玲

ICH Q9

·

三、存在的危险源(填写以下内容或参见单独报告)

1、材质不适于压缩空气。

2、压缩气体湿度偏高。

3、非无油压缩机。

4、气量偏低、气压不足。

5、压力不足。

6、压缩空气量小。

7、储气罐失效。

8、压缩空气干燥机失效。

9、0.22um过滤器泄露。

10、0.22um过滤器阻塞。

四、风险发生后的危害

1、产品污染。

2、产品受潮。

3、油含量超出规格,产品污染。

4、不能启动设备,影响正常生产。

5、设备故障。

6、生产中止。

7、压力不稳定。

8、压缩空气压力露点高。

9、产品被污染,微粒和细菌超标。

10、浪费能源,降低压缩空气流速。

五、控制方式

1、材质不适于压缩空气的控制方式

1.1、关键使用点前安装阻截颗粒及微生物的绝对过滤器。

2、压缩气体湿度偏高的控制方式

2.1、干燥器除湿。

3、非无油压缩机的控制方式

3.1、无油压缩机;

3.2、过滤器过滤油污。

4、气量偏低、气压不足的控制方式

4.1、安装仪表、警报激活。

5、压力不足的控制方式

5.1、安装仪表、警报激活。

6、压缩空气量小的控制方式

6.1、安装马达启动器和安全装置;

6.2、纳入预防性维护系统。

7、储气罐失效的控制方式

7.1、安装前检查;

7.2、纳入预防性维护系统;

7.3、安装压力计和压力调节/安全阀;

7.4、定期更换密封垫;

7.5、安装自动冷凝排水管。

8、压缩空气干燥机失效的控制方式

8.1、安装前检查。

9、0.22um过滤器泄露的控制方式

9.1、安装前检查过滤器材料的规格;

9.2、在过滤器的末端用微粒计数器检查微粒;

9.3、进行微生物检验;

9.4、定期进行完整性测试;

9.5更换0.22um过滤器;

9.6、安装后进行完整性测试。

10、0.22um过滤器阻塞的控制方式

10.1、在空气压缩机的出口处或0.22um过滤器之前安装0.45um过滤器;

10.2、定期清洗管路;

10.3、定期更换密封垫;

10.4、定期清洗管路。

计划

计划开始时间: 年 月 日

计划完成时间: 年 月 日

文件责任

姓 名

职 位

签 名

日 期

编 写

****

工程部部长

审 核

****

生产副总经理

审 核

****

生产技术部部长

批 准

****

质量受权人

质量风险评估表

第二部分 执行正式风险评估

一、数据评估(总结数据的充分性,有效性及其他相关方面)

1、确认压缩空气接触组件采用不锈钢材质,详见材质证明复印件(附后);过滤器维护保养记录见附件(附后);压缩空气质量均符合标准要求,见附件(附后)。

2、压缩气体湿度经冷冻干燥机除湿,湿度均符合标准要求,见附件(附后)。

3、经油水分离器过滤油污,除油效果良好,详见附件(附后)。

4、气量偏低、气压不足,系统安装有仪表,系统安装配备有体积的的缓冲罐,采用警报激活系统,详见附件(附后)。

5、气量、气压压力不足,系统上安装有仪表,采用警报激活系统,详见附件(附后)。

6、压缩空气量小,安装马达启动器和安全装置,纳入预防性维护系统,详见附件(附后)。

7、储气罐失效,安装前检查,纳入预防性维护系统,安装压力计和压力调节/安全阀,定期更换密封垫,安装自动冷凝排水管,详见附件(附后)。

8、压缩空气干燥机失效,纳入预防性维护系统,详见附件(附后)。

9、0.22um过滤器泄漏,安装前检查过滤器材料的规格,检查微粒,进行完整性测试,详见附件(附后)。

10、0.22um过滤器阻塞,0.22um过滤器前安装0.45um过滤器,定期清洗管路,定期更换密封垫,详见附件(附后)。

二、风险识别(总结以下风险识别)

1、材质不适合于压缩空气系统,这样会导致生产的产品质量受到污染。

2、生产过程中使用的压缩空气湿度如果大于45%,会导致产品受潮,影响产品的内在质量。

3、生产过程中若设备不能有效的除油,将造成油含量超出要求,会使生产的产品受到污染,从而导致产品质量出问题。

4、设备的工艺参数若气量偏低,气压不足,造成不能正常启动设备,从而延误生产的正常进行。

5、设备运行过程中,气压、气量不足,会造成设备故障而停机,从而直接影响了生产的正常进行。

6、压缩空气系统在运行过程中,压缩空气量小,会造成生产中止,给生产造成一定的影响。

7、储气罐失效,造成压力不稳定,对药品的生产带来相应的影响,也会影响产品的质量。

8、压缩空气干燥机失效,会造成压缩空气压力露点高,造成压缩空气质量不符合要求,对产品的质量会造成影响,甚至出现药品质量不合格的现象。

9、0.22um过滤器泄露,会造成生产的产品被污染的严重后果,造成产品的微粒和细菌超标。

10、0.22um过滤器阻塞,会造成生产能源的浪费,压缩空气流速降低,影响生产的正常进行,对公司的成本会造成浪费。

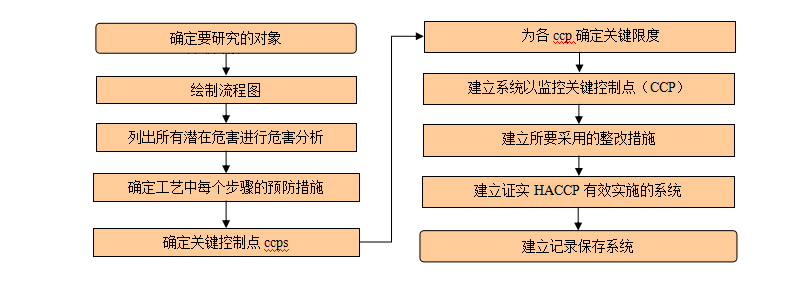

三、风险分析及评估(汇总和/或附上FMEA分析表或HACCP分析表格)

v 风险分析:

1、材质不适于压缩空气,造成产品被污染,此风险可导致产品不能使用,直接影响GMP原则,危害产品生产活动,因此,严重程度定为4级,S=4;出现这种情况的可能性很少发生,因此,确定P=2;在 潜在风险造成危害前,可检测性低,确定D=3,所以,此风险值=24,属于高风险,可接受水平为不接受。

2、压缩气体湿度偏高,造成产品受潮,此风险可导致产品不能使用,直接影响GMP原则,危害产品生产活动,因此,严重程度定为4级,S=4;出现这种情况偶尔发生,因此,确定P=3;在潜在风险造成危害前,可检测性适中,确定D=2,所以,此风险值=24,属于高风险,可接受水平为不接受。

3、非无油压缩机,会造成油含量超出规格,产品污染,此风险可导致产品不能使用,直接影响GMP原则,危害产品生产活动,因此,严重程度定为4级,S=4;出现这种情况的可能性很少发生,因此,确定P=2;在潜在风险造成危害前,可检测性低,确定D=3,所以,此风险值=24,属于高风险,可接受水平为不接受。

4、气量偏低、气压不足,造成不能启动设备,影响正常生产,此风险直接影响产品质量要素或工艺与质量数据的可靠性、完整性或可跟踪性,不符合GMP原则,因此,严重程度定为3级,S=3;出现这种情况的可能性很少发生,因此,确定P=2;在潜在风险造成危害前,可检测性适中,确定D=2,所以,此风险值=12,属于中等风险,可接受水平为不接受。

5、运行过程中,气量气压压力不足,造成设备故障,影响正常生产,此风险直接影响产品质量要素或工艺与质量数据的可靠性、完整性或可跟踪性,不符合GMP原则,因此,严重程度定为3级,S=3;出现这种情况的可能性很少发生,因此,确定P=2;在潜在风险造成危害前,可检测性适中,确定D=2,所以,此风险值=12,属于中等风险,可接受水平为不接受。

6、压缩空气量小,导致生产中止,此风险直接影响产品质量要素或工艺与质量数据的可靠性、完整性或可跟踪性,不符合GMP原则,因此,严重程度定为3级,S=3;出现这种情况偶尔发生,因此,确定P=3;在潜在风险造成危害前,可检测性高,确定D=1,所以,此风险值=9,属于中等风险,可接受水平为不接受。

7、储气罐失效,造成压力不稳定,此风险直接影响产品质量要素或工艺与质量数据的可靠性、完整性或可跟踪性,不符合GMP原则,因此,严重程度定为3级,S=3;出现这种情况可能性偶尔发生,因此,确定P=3;在潜在风险造成危害前,可检测性高,确定D=1,所以,此风险值=9,属于中等风险,可接受水平为不接受。

8、压缩空气干燥机失效,导致压缩空气压力露点高,此风险可造成压缩空气质量不符合要求,导致产品不能使用,直接影响GMP原则,危害产品生产活动,因此,严重程度定为4级,S=4;出现这种情况偶尔发生,因此,确定P=3;在潜在风险造成危害前,可检测性适中,确定D=2,所以,此风险值=24,属于高风险,可接受水平为不接受。

9、0.22um过滤器泄漏,造成产品被污染,微粒和细菌超标,导致产品不能使用,直接影响GMP原则,危害产品生产活动,因此,严重程度定为4级,S=4;出现这种情况可能性偶尔发生,因此,确定P=3;在潜在风险造成危害前,可检测性适中,确定D=2,所以,此风险值=24,属于高风险,可接受水平为不接受。

10、0.22um过滤器阻塞,造成能源浪费及压缩空气流速降低,直接影响产品质量要素或工艺与质量数据的可靠性、完整性或可跟踪性,不符合GMP原则,因此,严重程度定为3级,S=3;出现这种情况的可能性很少发生,因此,确定P=2;在潜在风险造成危害前,可检测性适中,确定D=2,所以,此风险值=12,属于中等风险,可接受水平为不接受。

v 风险评估

风险评估见附件1。

附件确认: _______________________ 签名/日期:

四、风险控制实施的标准

风险控制实施的标准:

v 符合≤药品生产质量管理规范(现行版)≥、EU GMP 指南 Volume4、ICH Q9、≤质量风险管理制度≥、≤质量风险管理规程≥。

五、拟定采用的控制方式(汇总控制风险所需的措施)及实施计划(包括控制方式的开始时间、完成时间,控制方式的负责部门及负责人)。

(若空间不够填写可增加附件)

v 控制风险所需措施的汇总:

1、材质不适于压缩空气的控制措施

1.1、关键使用点前安装阻截颗粒及微生物的绝对过滤器。

2、压缩气体湿度偏高的控制措施

2.1、干燥器除湿。

3、非无油压缩机的控制措施

3.1、无油压缩机;

3.2、过滤器过滤油污。

4、气量偏低、气压不足的控制措施

4.1、安装仪表、警报激活。

5、压力不足的控制措施

5.1、安装仪表、警报激活。

6、压缩空气量小的控制措施

6.1、安装马达启动器和安全装置 ;

6.2、纳入预防性维护系统。

7、储气罐失效的控制措施

7.1、安装前检查;

7.2、纳入预防性维护系统;

7.3、安装压力计和压力调节/安全阀;

7.4、定期更换密封垫;

7.5、安装自动冷凝排水管。

8、压缩空气干燥机失效的控制措施

8.1、安装前检查。

9、0.22um过滤器泄露的控制措施

9.1、安装前检查过滤器材料的规格;

9.2、在过滤器的末端用微粒计数器检查微粒;

9.3、进行微生物检验;

9.4、定期进行完整性测试;

9.5更换0.22um过滤器;

9.6、安装后进行完整性测试。

10、0.22um过滤器阻塞的控制措施

10.1、在空气压缩机的出口处或0.22um过滤器之前安装0.45um过滤器;

10.2、定期清洗管路;

10.3、定期更换密封垫;

10.4、定期清洗管路。

v 实施计划见质量风险管理记录(附后)。

文件责任

姓 名

职 位

签 名

日 期

编 写

****

工程部部长

审 核

****

生产副总经理

审 核

****

生产技术部部长

批 准

****

质量受权人

第三部分:风险控制执行完毕后的风险再评估

一、控制方式实施后的风险结果

风险再分析及评估(汇总和/或附上FMEA分析表或HACCP分析表格)

v 风险再分析:

1、材质不适于压缩空气,易导致产品污染,此为高风险,采取降低风险的措施为:与压缩空气接触组件采用不锈钢材质、过滤器维护方案到位、压缩空气质量经检测均符合要求,由高风险降低为低风险,风险水平可以接受。

2、压缩气体湿度偏高,易造成产品受潮,此为高风险,采取降低风险的措施为:设计冷冻干燥机除湿,由高风险降低为低风险,风险水平可以接受。

3、非无油压缩机,造成油含量超出规格,产品受到污染,此为高风险,采取降低风险的措施为:无油压缩机、过滤器过滤油污,由高风险降低为低风险,风险水平可以接受。

4、气量偏低、气压不足,导致不能启动设备,影响正常生产,此为中等风险,采取降低风险的措施为:安装仪表、使用体积大的缓冲罐、警报激活,由中等风险降低为低风险,风险水平可以接受。

5、压力不足,易导致设备故障,此为中等风险,采取降低风险的措施为:安装仪表、警报激活,由中等风险降低为低风险,风险水平可以接受。

6、压缩空气量小,易导致生产终止,此为中等风险,采取降低风险的措施为:安装马达启动器和安全装置、纳入预防性维护系统,由中等风险降低为低风险,风险水平可以接受。

7、储气罐失效,易造成压力不稳定,此为中等风险,采取降低风险的措施为:安装前检查、纳入预防性维护系统、安装压力计和压力调节/安全阀、定期更换密封垫、安装自动冷凝排水管,由中等风险降低为低风险,风险水平可以接受。

8、压缩空气干燥机失效,易造成压缩空气压力露点高,此为高风险,采取降低风险的措施为:纳入预防性维护系统,由高风险降低为低风险,风险水平可以接受。

9、0.22um过滤器泄漏,易造成产品被污染,微粒和细菌超标,此为高风险,采取降低风险的措施为:安装前检查过滤器材料的规格、在过滤器的末端用微粒计数器检查微粒、进行微生物检验、定期进行完整性测试、更换0.22um过滤器、安装后进行完整性测试,由高风险降低为低风险,风险水平可以接受。

10、0.22um过滤器阻塞,易导致能源浪费、压缩空气流速降低,此为中等风险,采取降低风险的措施为:在空气压缩机的出口处或0.22um过滤器之前安装0.45um过滤器、定期清洗管路、定期更换密封垫、定期清洗管路,由中等风险降低为低风险,风险水平可以接受。

v 风险再评估

风险再评估见附件1。

附件确认: ______________________ 签名/日期:

二、实施风险控制方式前后的风险对比

1、材质不适于压缩空气。

采取措施前:RPN=24 、高风险;采取措施后:RPN=4 、低风险。

2、压缩气体湿度偏高。

采取措施前:RPN=24 、高风险;采取措施后:RPN=2 、低风险。

3、非无油压缩机。

采取措施前:RPN=24 、高风险;采取措施后:RPN=2 、低风险。

4、气量偏低、气压不足。

采取措施前:RPN=12 、中等风险;采取措施后:RPN=2 、低风险。

5、压力不足。

采取措施前:RPN=12 、中等风险;采取措施后:RPN=4 、低风险。

6、压缩空气量小。

采取措施前:RPN=9 、中等风险;采取措施后:RPN=4 、低风险。

7、储气罐失效。

采取措施前:RPN=9 、中等风险;采取措施后:RPN=4 、低风险。

8、压缩空气干燥机失效。

采取措施前:RPN=24 、高风险;采取措施后:RPN=6 、低风险。

9、0.22um过滤器泄露。

采取措施前:RPN=24 、高风险;采取措施后:RPN=4 、低风险。

10、0.22um过滤器阻塞。

采取措施前:RPN=12 、中等风险;采取措施后:RPN=4 、低风险。

三、实施结论

对压缩空气系统存在的质量风险点进行评估分析,并对相应的风险进行控制,通过对采取措施后的风险进行再评估,所有风险均降低至可接受水平,并在实施过程中,未引入新的风险,经风险降低后的压缩空气系统所产压缩空气质量合格,可用于药品生产。

文件责任

姓 名

职 位

签 名

日 期

编 写

****

工程部部长

审 核

****

生产副总经理

审 核

****

生产技术部部长

批 准

****

质量受权人

是否关闭风险管理程序

□ 是 □否 需重新进行风险评估。

质量受权人签名/日期

实施计划

序号

具体措施/完成时间

责任部门/责任人

01

验证确认系统材质,确认系统进行维护保养,确认压缩空气质量符合要求。

完成时间:年 月 日

工程部/****

02

验证确认压缩气体湿度经冷冻干燥机除湿后,湿度符合标准要求。

完成时间:年 月 日

质量部/****

03

验证确认经油水分离器除油后,气体含油量符合标准要求。

完成时间:年 月 日

质量部/****

04

验证确认系统安装有仪表,使用体积大的缓冲罐,采用警报激活系统,解决气量偏低、气压不足的问题。

完成时间:年 月 日

工程部/****

05

验证确认系统安装有仪表,采用警报激活系统,解决气量、气压不足的问题。

完成时间:年 月 日

工程部/****

06

验证确认系统安装马达启动器和安全装置,对系统进行全面养护。

完成时间:年 月 日

工程部/****

07

验证确认安装压力表、安全阀,对系统更换过密封垫,安装有自动冷凝水排水管。

完成时间:年 月 日

工程部/****

08

验证确认压缩空气干燥机性能完好,并经定期养护后无失效的风险。

完成时间:年 月 日

工程部/****

09

验证确认0.22um过滤器材料规格符合要求,经过滤后空气质量符合要求,完整性符合标准要求。

完成时间:年 月 日

质量部/****

10

验证确认0.22um过滤器前安装0.45um过滤器,确认管道定期进行清洗,密封垫已定期更换,不会造成0.22um过滤器阻塞的风险。

完成时间: 年月 日

工程部/****

落实计划跟踪记录

序号

完成情况

责任人确认/日期

01

上述01项按计划完成,符合要求。

****年 月 日

02

上述02项按计划完成,符合要求。

****/年 月 日

03

上述03项按计划完成,符合要求。

****/年 月 日

04

上述04项按计划完成,符合要求。

****/年 月 日

05

上述05项按计划完成,符合要求。

****/年 月 日

06

上述06项按计划完成,符合要求。

****/年 月 日

07

上述07项按计划完成,符合要求。

****/年 月 日

08

上述08项按计划完成,符合要求。

****/年 月 日

09

上述09项按计划完成,符合要求。

****/年 月 日

10

上述10项按计划完成,符合要求。

****/年 月 日

QA /日期:

风险管理小组组长/日期:

QA主管/日期:

附件1 压缩空气系统风险分析

采取措施前

采取措施后

编

号

子步骤

风险

影响

S

原因

P

控制措施

D

RPN

风险水平

采取的措施

S

P

D

RPN

状态

是否引进新风险

01

材质

材质不适于压缩空气

产品污染

4

制备及配送系统的设计不当

3

关键使用点前安装阻截颗粒及微生物的绝对过滤器

2

24

高风险

与压缩空气接触组件采用不锈钢材质

过滤器维护方案到位

压缩空气质量符合要求

2

2

1

4

可接受

否

02

除湿

压缩气体湿度偏高

产品受潮

4

制备系统的设计不当

3

干燥器除湿

2

24

高风险

冷冻干燥机除湿

1

1

2

2

可接受

否

03

除油

非无油压缩机

油含量超出规格。产品污染

4

制备系统的设计不当

3

无油压缩机

过滤器过滤油污

2

24

高风险

无油压缩机

过滤器过滤油污

1

1

2

2

可接受

否

04

气量

气压

气量偏低

气压不足

不能启动设备;影响正常生产

3

用气量大,使用点多,供气不足;缓冲罐体积偏小;

2

安装仪表

警报激活

2

12

中等风险

安装仪表

使用体积大的缓冲罐

警报激活

1

2

1

2

可接受

否

05

气量

气压

压力不足

设备故障

3

工艺参数不当

2

安装仪表

警报激活

2

12

中等风险

安装仪表

警报激活

2

2

1

4

可接受

否

06

气压

压缩空气量小

生产中止

3

马达功率低

压缩空气控制系统故障

3

安装马达启动器和安全装置

纳入预防性维护系统

1

9

中等风险

安装马达启动器和安全装置

纳入预防性维护系统

2

2

1

4

可接受

否

07

储气罐

失效

压力不稳定

3

空气压缩机故障

储气罐泄漏

3

安装前检查

纳入预防性维护系统

安装压力计和压力调节/安全阀

定期更换密封垫

安装自动冷凝排水管

1

9

中等风险

安装前检查

纳入预防性维护系统

安装压力计和压力调节/安全阀

定期更换密封垫

安装自动冷凝排水管

2

2

1

4

可接受

否

08

压缩空气干燥机

失效

压缩空气压力露点高

4

干燥器故障

3

安装前检查

2

24

高风险

纳入预防性维护系统

3

1

2

6

可接受

否

09

0.22um过滤器

泄漏

产品被污染,微粒和细菌超标

4

过滤器材料不正确

过载

安装错误

3

安装前检查过滤器材料的规格

在过滤器的末端用微粒计数器检查微粒

进行微生物检验

定期进行完整性测试

更换0.22um过滤器

安装后进行完整性测试

2

24

高风险

安装前检查过滤器材料的规格

在过滤器的末端用微粒计数器检查微粒

进行微生物检验

定期进行完整性测试

更换0.22um过滤器

安装后进行完整性测试

2

1

2

4

可接受

否

10

0.22um过滤器

阻塞

浪费能源

降低压缩空气流速

3

吸入的空气中含有大量的尘埃与其他杂质

由于空气压缩机磨损和密封垫的碎片而产生的微粒

2

在空气压缩机的出口处或0.22um过滤器之前安装0.45um过滤器

定期清洗管路

定期更换密封垫

定期清洗管路

2

12

中等风险

在空气压缩机的出口处或0.22um过滤器之前安装0.45um过滤器

定期清洗管路

定期更换密封垫

定期清洗管路

2

1

2

4

可接受

否

质量风险评估表

质量风险评估表

质量风险管理记录